برج خنک کننده یکی از تجهیزات مهم در سیستم های صنعتی، نیروگاهی و تهویه مطبوع است که وظیفه اصلی آن کاهش دمای آب در گردش از طریق تماس مستقیم یا غیرمستقیم با هوا می باشد. در واقع، برج خنک کننده گرمای جذب شده از فرایندهای صنعتی یا سیستم های سرمایشی را به اتمسفر منتقل کرده و باعث صرفه جویی در مصرف آب و انرژی می شود.

این دستگاه ها نقش حیاتی در حفظ راندمان حرارتی سیستم ها دارند و در صنایع مختلفی مانند پتروشیمی، فولاد، نیروگاه ها، صنایع غذایی، دارویی و تهویه مطبوع ساختمان های بزرگ مورد استفاده قرار می گیرند.

نحوه عملکرد برج خنک کننده

مبنای عملکرد برج خنک کننده بر تبخیر جزئی آب استوار است. آب گرم حاصل از فرآیند صنعتی وارد برج می شود و در تماس با جریان هوای تازه، بخشی از آن تبخیر می گردد. این تبخیر باعث جذب گرما از آب باقی مانده و در نتیجه کاهش دمای آن می شود. سپس آب خنک شده در پایین برج جمع آوری شده و مجدداً به سیستم بازمی گردد.

به طور کلی، برج خنک کننده از سه فرآیند برای کاهش دمای آب استفاده می کند:

- انتقال حرارت محسوس: تبادل مستقیم حرارت بین آب و هوا.

- انتقال حرارت نهان: تبخیر بخشی از آب و جذب گرمای نهان تبخیر از کل حجم آب.

- تشکیل جریان همرفت: عبور هوای تازه از میان جریان آب برای بهبود تبادل حرارتی.

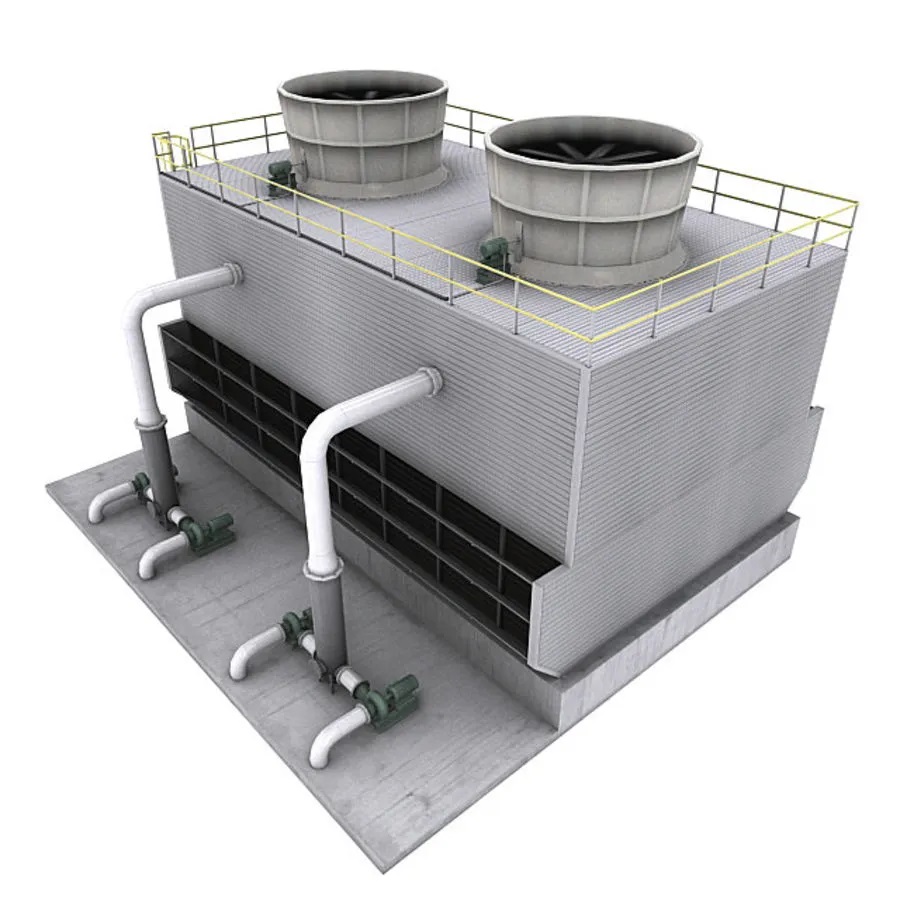

اجزای اصلی برج خنک کننده

یک برج خنک کننده از قطعات مختلفی تشکیل شده که هرکدام وظیفه خاصی در فرآیند خنک سازی دارند. مهم ترین اجزا عبارت اند از:

- فن

فن یا پروانه، هوا را از محیط به داخل برج مکش کرده یا از برج خارج می کند. این فن ها می توانند از نوع محوری یا گریز از مرکز باشند. انتخاب نوع فن به ظرفیت برج، فضای نصب و شرایط محیطی بستگی دارد.

- پکینگ

پکینگ یا مدیا سطح تماس بین آب و هوا را افزایش می دهد تا تبادل حرارت مؤثرتر صورت گیرد. دو نوع رایج پکینگ عبارت اند از:

- پکینگ فیلمی: آب به صورت لایه نازک روی سطح پکینگ جاری می شود.

- پکینگ اسپلش : آب در اثر برخورد با سطوح متعدد به قطرات کوچک تبدیل می شود.

- حوضچه آب سرد

در پایین برج قرار دارد و وظیفه جمع آوری آب خنک شده را بر عهده دارد تا دوباره به سیستم پمپاژ شود.

- سیستم توزیع آب

این سیستم شامل نازل ها، لوله ها و بازوهای چرخان است که آب گرم را به طور یکنواخت روی پکینگ ها پخش می کند.

- قطره گیر

برای جلوگیری از خروج قطرات آب همراه جریان هوا به کار می رود و باعث صرفه جویی در مصرف آب و کاهش آلودگی محیطی می شود.

- بدنه و سازه

بدنه برج می تواند از جنس فایبرگلاس، فلز گالوانیزه، بتنی یا پلی اتیلن ساخته شود. انتخاب جنس بدنه به ابعاد، شرایط محیطی و نوع کاربرد بستگی دارد.

انواع برج خنک کننده

بر اساس نحوه جریان هوا و آب، برج های خنک کننده به چند دسته اصلی تقسیم می شوند:

- برج خنک کننده جریان متقاطع

در این نوع برج، هوا به صورت افقی از میان جریان آب عبور می کند. مزیت آن راندمان بالا و افت فشار کم است، اما به فضای بیشتری نیاز دارد.

- برج خنک کننده جریان مخالف

در این مدل، جریان هوا از پایین به بالا و در خلاف جهت جریان آب حرکت می کند. این ساختار باعث می شود تبادل حرارتی مؤثرتری صورت گیرد و اندازه کلی برج کاهش یابد.

- برج خنک کننده مدار باز

در این نوع برج، آب مستقیماً با هوا تماس دارد و بخشی از آن تبخیر می شود. این مدل معمول ترین نوع برج در صنایع است.

- برج خنک کننده مدار بسته

در برج مدار بسته، آب یا سیال فرآیندی داخل کویل های فلزی جریان دارد و با هوا تماس مستقیم ندارد. خنک سازی از طریق تبخیر آب خارجی یا جریان هوای عبوری از روی کویل انجام می شود. این نوع برج برای سیستم هایی که به آب تمیز نیاز دارند بسیار مناسب است.

- برج خنک کننده هیبریدی

ترکیبی از مدار باز و بسته است و در شرایط خاص، با تغییر حالت بین دو مد کاری، مصرف آب و انرژی را بهینه می کند.

جنس بدنه برج خنک کننده

انتخاب جنس بدنه و اجزای داخلی برج تأثیر مستقیمی بر طول عمر و راندمان آن دارد. متداول ترین جنس ها عبارت اند از:

- فایبرگلاس : مقاوم در برابر خوردگی، وزن سبک و نگهداری آسان.

- بتنی: دوام بالا و مناسب برای ظرفیت های بسیار زیاد.

- فلزی (گالوانیزه یا استیل): مقاوم و قابل تعمیر، اما مستعد خوردگی در محیط های مرطوب.

- پلی اتیلن: گزینه ای سبک و اقتصادی برای برج های کوچک.

مزایای استفاده از برج خنک کننده

استفاده از برج خنک کننده مزایای زیادی برای صنایع و سیستم های سرمایشی دارد:

- کاهش مصرف آب و انرژی: بازیافت و خنک سازی مجدد آب در گردش.

- بهبود راندمان تجهیزات حرارتی: کاهش دمای کندانسور یا مبدل های حرارتی.

- پایداری زیست محیطی: کاهش نیاز به تخلیه آب گرم در محیط زیست.

- کاهش هزینه های عملیاتی: کاهش نیاز به آب تازه و صرفه جویی در انرژی پمپاژ.

- طول عمر بالا: در صورت نگهداری مناسب، برج خنک کننده می تواند سال ها بدون افت راندمان کار کند.

کاربردهای برج خنک کننده

برج خنک کننده در طیف وسیعی از صنایع و پروژه ها استفاده می شود، از جمله:

- نیروگاه های حرارتی و سیکل ترکیبی

- پالایشگاه ها و صنایع پتروشیمی

- صنایع غذایی و لبنی

- کارخانه های فولاد، سیمان و شیمیایی

- بیمارستان ها و مراکز تجاری بزرگ (در سیستم های تهویه مطبوع)

- سردخانه ها و سیستم های تبرید صنعتی

نکات مهم در نگهداری و بهره برداری

برای اطمینان از عملکرد بهینه برج خنک کننده، رعایت موارد زیر ضروری است:

- کنترل کیفیت آب: جلوگیری از رسوب، خوردگی و رشد جلبک ها با استفاده از مواد شیمیایی مناسب.

- تمیزکاری منظم پکینگ و نازل ها: جهت حفظ راندمان تبخیر و جلوگیری از گرفتگی.

- بازرسی فن و الکتروموتور: تنظیم بالانس فن و اطمینان از سلامت یاتاقان ها.

- کنترل سطح آب و دریچه تخلیه: جلوگیری از خشک کار کردن پمپ ها و هدررفت آب.

- پایش صدا و لرزش: نشانه ای از خرابی مکانیکی احتمالی.

نکات طراحی برج خنک کننده

در طراحی برج خنک کننده باید به فاکتورهای زیر توجه شود:

- دمای ورودی و خروجی آب

- دمای مرطوب محیط

- میزان تبخیر و راندمان حرارتی مورد انتظار

- فضای نصب و محدودیت های ساخت

- جنس مصالح و مقاومت در برابر خوردگی

- میزان صدا و نیاز به کاهش نویز

طراحی دقیق بر اساس شرایط اقلیمی و نوع فرآیند صنعتی می تواند عمر مفید برج را افزایش و هزینه های عملیاتی را کاهش دهد.

برج خنک کننده به عنوان یکی از مؤثرترین تجهیزات در مدیریت حرارت و صرفه جویی انرژی در صنایع مدرن شناخته می شود. با توجه به تنوع مدل ها و فناوری های جدید مانند برج های هیبریدی یا با مدار بسته، انتخاب صحیح نوع و ظرفیت برج خنک کننده نقش مهمی در بهینه سازی مصرف آب، انرژی و افزایش بهره وری سیستم های صنعتی دارد.

نگهداری منظم، استفاده از مواد مقاوم در برابر خوردگی، و طراحی اصولی مطابق با شرایط اقلیمی، از عوامل کلیدی در افزایش راندمان و طول عمر برج های خنک کننده محسوب می شوند.